После получения необходимых документов: формы заявки и презентации проекта - наши специалисты постараются в кратчайшие сроки рассмотреть Ваше обращение, а эксперты предложат оптимальные варианты финансирования.

Данные решения успешно применяются по всему миру, включая Европу, Ближний Восток, Северную Африку и страны Южной Америки.

Технический прогресс последних лет открыл широкие возможности для повышения энергоэффективности и экологической модернизации объектов цементной промышленности.

Одной из проблем для цементного производства в развивающихся странах является мокрый производственный процесс.

Мокрое производство цемента потребляет огромное количество энергии, что негативно отражается на конкурентоспособности продукции.

Помимо перехода на сухое производство цемента, наша компания помогает в реализации других проектов, ведущих к повышению эффективности производства. Это модернизация цементных печей, внедрение вертикальных цементных мельниц, а также строительство установок для использования альтернативных видов топлива.

Повышение эффективности производства отражается в достижении впечатляющих финансовых результатов, которые демонстрируют наши клиенты после модернизации.

Повышение энергоэффективности цементного производства

Цементная промышленность характеризуется высоким потреблением энергии в зависимости от используемого процесса.Основными видами энергии для производства цемента являются тепло и электричество. Поэтому энергоэффективность цементных заводов, как с точки зрения расхода тепла, так и электроэнергии, остается одним из основных приоритетов отрасли на протяжении многих десятилетий.

Специалисты реализуют полный комплекс услуг по финансированию и оптимизации производственного процесса, повышению энергоэффективности цементного производства.

Мы с партнерами выполняем комплексную модернизацию цементных заводов в России и других странах.

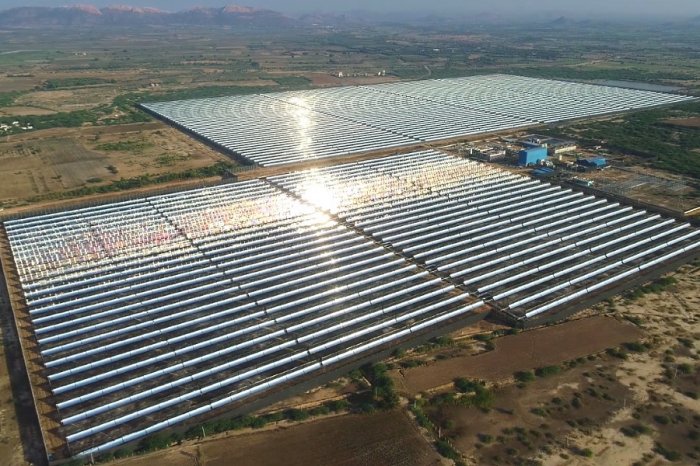

Модернизация оборудования по производству сырья, минимизация потерь электрической и тепловой энергии на всех этапах технологического процесса, использование альтернативных источников энергии. Мы подберем индивидуальное решение для вашего бизнеса.

Расходы энергии при производстве цемента

Теоретическое количество тепловой энергии для производства цементного клинкера определяется энергией, необходимой для химических реакций в процессе обжиге клинкера (от 1700 до 1800 МДж / т клинкера) и теплом, необходимым для сушки и предварительного нагрева сырья. Расход в основном зависит от его изначальной влажности.Практика показывает, что энергопотребление сухих технологических установок с многоступенчатыми циклонными нагревателями и печами предварительного обжига варьирует в широких пределах от 3000 до 3800 МДж / т клинкера.

Изменения в этом диапазоне обусловлены остановками и перезапусками печей или, например, значительными отличиями качества исходного сырья.

Основными потребителями электроэнергии являются мельницы для измельчения твердого сырья и получения конечного продукта, а также вытяжные вентиляторы. На это оборудование приходится более 80% от общего потребления энергии.

В среднем затраты на энергию (включая топливо и электричество) составляют приблизительно 40% общих затрат на производство цемента.

На долю электричества приходится до 20% потребления энергии. Потребление электроэнергии заводом варьирует от 90 до 150 кВтч / т цемента, при этом мокрый способ производства является гораздо более энергоемким, чем полумокрый или сухой процесс.

Потребление электроэнергии также зависит от характера продуктов и требований к степени их измельчения. Во многих случаях использование электроэнергии можно минимизировать, заменив устаревшие линии по производству сырья на новые.

Отходы производства часто используются для удовлетворения потребностей цементного завода в энергии и уменьшения зависимости от традиционных видов топлива. Указанная тенденция неуклонно растет в течение последних нескольких десятилетий.

Будучи высокоразвитой и установившейся отраслью, цементная промышленность не ожидает новых радикальных изменений, которые могут существенно сократить потребление энергии.

Но за последние 25-30 лет эффективность европейской цементной промышленности повысилась, в основном благодаря массовому переходу на сухой способ производства цемента. Сегодня самое время задуматься о модернизации производства.

Подготовка исходного сырья и топлива

Одной из возможностей экономии энергии на данном этапе производства цемента является использование эффективных систем транспортировки сырья на заводе.Для этой цели обычно используются пневматические или механические конвейеры, причем механическое оборудование потребляет меньше электроэнергии.

Согласно исследованиям, потенциальная экономия энергии в результате перехода на механические конвейерные системы оценивается в 1,8-2,0 кВтч / т сырья.

Замена ковшовых элеваторов большой мощности пневматическими конвейерами для перемещения сырья в нагреватели и измельчающие бункеры позволяет снизить потребление электроэнергии на 60-65%. Чтобы определить инвестиционные затраты и срок окупаемости проекта, нашим инженерам необходимо оценить конкретный завод.

Производство высококачественного продукта и поддержание оптимальных условий сгорания в печи потребует полной гомогенизации сырья. Модернизация оборудования по измельчению муки может уменьшить потребление тепловой энергии на 21 МДж / т клинкера, а потребление электроэнергии — на 0,73 кВтч / т сырья.

Большинство цементных заводов используют сжатый воздух для смешивания сырьевой муки с энергопотреблением от 1 до 1,4 кВтч / т. На современных заводах для этой цели используют гравитационные гомогенизаторы, которые снижают потребление энергии.

В гравитационных установках сырье опускают вниз по одному из нескольких отверстий воронки в конусе, в котором его перемешивают. Потребность в энергии гравитационных гомогенизаторов варьирует от 0,1 до 0,5 кВтч / т сырьевой муки.

Традиционные шаровые мельницы, которые используют для измельчения определенных видов сырья (в основном твердый известняк), можно заменить высокопроизводительными валковыми мельницами или горизонтальными валковыми мельницами.

Эти современные мельницы экономят энергию без ущерба для качества продукции.

Вертикальные валковые мельницы для сырья средней твердости и среднемелкого продукта потребляют менее 9 кВтч / т. Считается, что установка вертикальных или горизонтальных валковых мельниц может привести к экономии энергии до 6-7 кВтч / т сырья.

Дополнительным преимуществом такой модернизации является то, что вертикальные валковые мельницы способны комбинировать сушку сырья и процесс измельчения.

Разное сырье характеризуется разной измельчаемостью.

Трудноизмельчаемые материалы требуют больше энергии для достижения желаемой тонкости частиц. Следовательно, для разных материалов целесообразно использовать разное оборудование.

Например, легкоизмельчаемые материалы обрабатываются мельницами с низким энергопотреблением, а трудноизмельчаемые материалы — вертикальными роликовыми или шаровыми мельницами. Как и в предыдущих случаях, необходим строго индивидуальный подход к повышению энергоэффективности цементного производства.

Относительно недавняя разработка в области эффективных технологий измельчения — использование высокоэффективных классификаторов или сепараторов. Классификаторы отделяют мелкие частицы и возвращают крупные частицы обратно в мельницу.

Подготовка топлива для цементного завода чаще всего выполняется на производственной площадке. Эта стадия может включать дробление, измельчение и сушку угля.

Использование прокатного стана позволяет измельчать крупный уголь без предварительного дробления или эффективно обрабатывать уголь с высоким содержанием влаги. Вертикальные валковые мельницы, разработанные для измельчения угля, широко используются на современных предприятиях цементной промышленности.

Потребление электроэнергии на таком оборудовании оценивается в 16-18 кВт / т угля.

Роликовые прессы, аналогичные тем, которые используются для измельчения цемента и сырья, как правило, более эффективны, чем обычные мельницы.

Их можно использовать для измельчения как сырья, так и угля, хотя оборудование для измельчения угля также должно иметь специальную взрывозащиту.

Модернизация производства клинкера

Потери тепла из печи могут происходить при нарушении технологических условий или неправильном управлении процессом.Автоматизированные системы могут оптимизировать процесс сгорания при использовании разных видов топлива. Улучшенное управление процессом способствует повышению качества и измельчаемости продукта.

Модернизация производства клинкера может включать установку анализаторов, которые позволяют операторам напрямую определять химический состав сырья и своевременно вносить изменения в состав.

Гомогенное сырье гарантирует стабильную работу печи, что также приводит к экономии топлива. Экономия энергии в результате внедрения современных систем управления может составлять от 3 до 10%. Срок окупаемости инвестиций — всего 3 месяца.

Устаревшие системы обжига могут привести к снижению эффективности из-за таких проблем, как плохо регулируемое горение, неполное сгорание с высоким образованием СО и избыточное сгорание воздуха. Усовершенствованные системы отличаются более подходящей формой пламени, полнотой сгорания топлива и меньшим использованием воздуха.

Современные технологии контроля пламени могут сэкономить до 10% топлива, в зависимости от типа печи.

Сегодня обычной практикой является рециркуляция газов из конца печи обратно в область пламени, что улучшает стабильность пламени и защищает поверхность печи от воздействия горящих частиц.

Установка регуляторов частоты для печного вентилятора может привести к снижению энергопотребления и снижению затрат на техническое обслуживание. Экономия энергии в результате реализации этой меры возможна не для всех установок, так как конфигурация системы вентиляторов иногда различается.

Практический опыт показывает, что установка регуляторов частоты на печных вентиляторах может в целом снизить потребление электроэнергии на 5 кВтч / т.

Выхлопные газы из печи, клинкерного охладителя и системы отопления содержат полезную энергию, которую можно использовать для сушки сырья или для выработки электроэнергии.

Восстановление тепла может обеспечить значительную экономию до 30% энергии.

Подход к модернизации нагревательных систем зависит от особенностей сырья и производственного процесса. Когда содержание влаги в сырье превышает 8%, потребность в тепле высока: это является условием для экономичной и энергоэффективной работы 4-ступенчатого или даже 3-ступенчатого нагревателя.

Другой мерой является добавление предкальцинатора и, где возможно, дополнительного нагревателя. Предкальцинатор увеличивает производительность установки, способствуя снижению расхода топлива и уменьшению выбросов оксидов азота.

Оборудование для измельчения готового цемента

Системы управления измельчением готового продукта разрабатываются с использованием того подхода, что и для печей.Эти инженерные решения контролируют поток в мельнице и классификаторе, обеспечивая стабильный выход высококачественного цемента.

Одним из направлений модернизации оборудования для измельчения цемента является измерение размера частиц в режиме реального времени. Система позволяет шлифовать цемент точно так, как это необходимо для соответствия спецификациям.

Благодаря этому решению можно снизить потребление электроэнергии на стадии измельчения конечного продукта на 15-20%. При таком уровне экономии энергии приблизительный срок окупаемости инвестиций составляет около 2 лет.

Энергоэффективность шаровых мельниц для производства цемента является относительно низкой. Это оборудование потребляет до 30-40 кВтч / т клинкера в зависимости от размеров частиц готового продукта. Но существует несколько альтернатив, которые сокращают потребление электроэнергии до 20-30 кВт-ч / т клинкера.

Среди них роликовые мельницы и роликовые прессы, которые можно использовать либо в сочетании с шаровыми мельницами для предварительного измельчения, либо отдельно.

Эти и другие меры по повышению энергоэффективности играют важную роль в модернизации цементных заводов. Однако в каждом случае выбор технологии должен быть индивидуальным, с учетом специфики технологического процесса, оборудования и сырья.

Модернизация цементного завода

Мы с партнерами предоставляем решения в области промышленной автоматизации и модернизации производства.Мы занимаемся финансированием, проектированием, строительством, а также модернизацией существующих цементных заводов в России и за рубежом, включая строительство сухой производственной линии и внедрение инновационных энергоэффективных технических решений.

Инженеры строго придерживаются стандартов и параметров проекта, обеспечивая комплексное покрытие потребностей наших клиентов, удовлетворение требований рынка в сочетании с бескомпромиссным качеством и надежностью предлагаемых услуг.

Услуги по модернизации цементного производства охватывают:

• измельчители;

• системы загрузки цемента;

• барабанные печи для обжига клинкера;

• клинкерные холодильники;

• дозирующее оборудование;

• упаковочные линии готовой продукции;

• системы автоматизации производства;

• системы контроля выброса и др.

Высокий уровень профессиональной компетентности и качества инжиниринговых услуг способствуют отличным результатам технического и делового сотрудничества.

Экологическая модернизация цементного производства

Производство цемента и связанные с ним процессы обработки сырья, добавок, топлива и отходов, приводят к значительным выбросам загрязняющих веществ в атмосферу.Директива 2008/50 / EC содержит перечень основных загрязнителей, которые необходимо учитывать при определении качества атмосферного воздуха. В Европе выбросы цементной промышленности, включая использование отходов в качестве топлива, подлежат регулированию в соответствии с европейским законодательством.

Модернизация цементного завода требует пересмотра систем очистки воздуха с целью минимизации выбросов вредных веществ. Несоответствие нормам национального или международного законодательство может обернуться крупными финансовыми и репутационными потерями для производителей.

Перечень основных воздушных загрязнителей включает:

• металлы и их соединения;

• диоксид серы и другие соединения серы;

• оксиды азота и другие соединения азота;

• так называемые летучие органические соединения (ЛОС);

• полихлорированные дибензо-р-диоксины и дибензофураны (ПХДД и ПХДФ);

• фтористый водород (HF), хлористый водород (HCl) и оксид углерода (CO).

Производство цемента также связано с выделением значительных количеств углекислого газа (СО2), хотя его нет в списке соответствующей европейской директивы.

Основные загрязняющие вещества в цементной промышленности выбрасываются системой печей в результате физико-химических реакций с участием сырья и сгорающего топлива.

Газы из цементной печи содержат в основном азот из воздуха, а также углекислый газ, образующийся при прокаливании карбоната кальция и горении, и водяной пар.

Во всех печах твердый материал движется против потока горячих газов, что влияет на выбросы загрязняющих веществ, поскольку он напоминает действие интегрированного циркулирующего кипящего слоя.

Многие из компонентов, образующихся в результате сгорания топлива или превращения исходного сырья в клинкер, остаются в газовой фазе только до тех пор, пока они не будут адсорбированы или сконденсированы на движущемся сырье.

Поглощающая способность материала может существенно отличаться в зависимости от его физико-химических свойств, а это, в свою очередь, зависит от его расположения в печи.

Например, материал, подвергшийся кальцинирования, имеет высокое содержание оксида кальция и, следовательно, обладает высокой адсорбционной способностью для кислотных соединений, таких как HCl, HF или диоксид серы.

Эмиссионные характеристики печей в значительной степени зависят от используемого сырья и топлива, возраста и особенностей конструкции установок, а также конкретных требований, установленных компетентным органом для выдачи разрешений на эксплуатацию.

Модернизация печей на цементных заводах — важный шаг к минимизации выбросов.

Источники выбросов цементных заводов

Главными источниками выбросов пыли являются процессы подготовки сырья, в том числе измельчение и сушка (мельницы и сушилки), обжиг клинкера (системы печей и клинкерные холодильники), системы подготовки топлива и мельницы для измельчения цемента.Диффузные выбросы пыли могут возникать при хранении и транспортировке материалов либо твердого топлива. Источниками таких загрязнений могут быть или открытые склады, или конвейеры для сырья, или дорожные покрытия на территории завода.

Обжиг клинкера представляет собой высокотемпературный процесс, приводящий к образованию оксидов азота. Эти вещества образуются в процессе горения.

Выбросы диоксида серы зависят от общего количества используемых соединений серы и используемого технологического процесса. Они определяются в основном содержанием летучей серы в сырье и в самом топливе.

Поступающие примеси органических ингредиентов из натурального сырья в процессе обжига клинкера вызывают выбросы СО и органического углерода.

Выбросы полихлорированного дибензодиоксина и дибензофурана (ПХДД / Ф) зависят от конструкции печи, условий горения, качества сырья и оборудования для контроля выбросов.

ПХДД / Ф могут образовываться во время или же после предварительного нагрева, если в сырье присутствует достаточное количество хлора и углеводородных предшественников.

Выбросы хлористого водорода и фтористого водорода обычно незначительны и являются результатом попадания сырья и / или топлива в систему печи.

Выбросы аммиака происходят уже на начальных стадиях процесса производства сырья, и содержание аммиака в дымовых газах печей может достигать 200 мг / м3 . Дополнительные выбросы непрореагировавшего аммиака образуются при использовании некоторых технологий, таких как селективное некаталитическое восстановление (SNCR).

Другими органическими загрязнителями, выделяющимися в процессе производства цемента, являются хлорбензолы и полихлорированные бифенилы. Измерение концентрации указанных веществ требуется при особых условиях эксплуатации.

В целом, цементные заводы являются крупными источниками выбросов углекислого газа. Согласно исследованиям, цементная промышленность выбрасывает приблизительно 2,5% глобальных выбросов CO2 из промышленных и энергетических источников.

Углекислый газ выделяется при производстве клинкера. Это побочный продукт прокаливания, который образуется в верхней, более холодной части печи.

Все эти вещества вносят существенный вклад в глобальное загрязнение воздуха.

На фоне ужесточающихся требований многие компании обратили пристальное внимание на экологические показатели, но бизнес все еще не готов инвестировать значительные средства в экологическую модернизацию цементных заводов. Мы готовы предложить индивидуальный комплекс мер с учетом вашего бюджета.

Инженеры проводят всесторонний анализ технологического процесса и оборудования, разрабатывая эффективные предложения по управлению выбросами.

Выбросы пыли

Большую часть выбросов твердых частиц (PM 10, PM 2.5) можно сократить за счет уменьшения запыленности и внедрения высокоэффективных систем пылеудаления.В прошлом для этой цели использовались различные пылеулавливающие устройства, но сегодня наиболее распространенными являются рукавные фильтры, электростатические осадители или комбинация этих двух типов, гибридные фильтры.

Иногда используются так называемые пластинчатые фильтры, но в большинстве случаев подобные устройства не подходят для цементных печей.

Собранную пыль можно вернуть обратно в производственные процессы, если это технически возможно. Она может быть возвращена прямо в печь или же смешана с готовыми цементными продуктами. Альтернативные методы применяют для восстановления не пригодного для повторного использования материала.

Выбросы оксидов азота

В ходе экологической модернизации цементных заводов большое внимание уделяется минимизации выбросов оксидов азота и других азотосодержащих соединений, которые образуются преимущественно в процессе горения с участием воздуха.Для контроля или сокращения выбросов оксидов азота уместно использовать комбинации первичных и / или интегрированных в процесс вторичных методов.

Среди этих методов:

• снижение температуры пламени;

• установка горелок с низким уровнем выбросов;

• проведение обжига материала в середине печи;

• добавление минерализаторов для улучшения горючести материала;

• поэтапный обжиг (с обычным топливом или отходами);

• использование оптимизированной топливной смеси.

Кроме того, могут применяться такие вторичные методы снижения выбросов, как селективное некаталитическое или каталитическое восстановление.

Выбросы диоксида серы

Первым шагом в отношении управления выбросами диоксида серы является повышение эффективности обжига клинкера, равномерного распределения сырья и предотвращения условий восстановления, а также тщательный отбор сырья, материалов и топлива.Крайне важным в плане выбросов SO2 в цементном производстве является концентрация кислорода во входной зоне печи. Рост концентрации кислорода в длинных печах уменьшает уровни диоксида серы, но увеличивает содержание оксидов азота.

Однако для достижения заданного качества продукта обжиг клинкера требует избыток кислорода.

Выбросы CO и летучих органических соединений

Выбор сырья для цементного производства критически важен с точки зрения снижения выбросов СО — там, где это возможно, предпочтительней сырье с низким содержанием органических веществ.Другими опциями являются оптимизация процесса обжига, качества топлива, свойств и конфигурации горелки, расхода, температуры сгорания и времени пребывания в печи.

При нормальных условиях выбросы летучих органических соединений, как правило, невелики. Их увеличение может наблюдаться при высоком содержании органических летучих веществ в используемом сырье.

Кроме того, не следует использовать высокогалогенное топливо. При высоком содержании ЛОС для их улавливания может использоваться адсорбция на активированном угле.

Используются высокоэффективные европейские технологии для минимизации выбросов летучих органических веществ и оксида углерода на цементных заводах.

Выбросы ПХДД / Ф

Цементные печи обычно выделяют очень низкие уровни выбросов ПХДД / Ф.Для минимизации их концентрации необходимо обеспечить стабильности процесса обжига.

На практике это достигается следующими способами:

• использование современных топливных систем;

• оптимизации управления процессом при помощи компьютеризированных систем;

• минимизация расходов топлива путем предварительного нагрева и предварительного прокаливания его с учетом существующей конфигурации печи;

• тщательный отбор и контроль качества веществ, поступающих в печь;

• использование гомогенного сырья и топлива с низким содержанием серы, азота, хлора, металлов и летучих органических соединений.

Для уменьшения образования ПХДД / Ф важно обеспечить быстрое охлаждение дымовых газов до температуры ниже 200 ° C в длинных мокрых и сухих печах без предварительного нагрева. В современных печах предварительного нагревания и обжига указанная возможность изначально предусмотрена.

Эксперты рекомендуют ограничить использование отходов в качестве сырья, если они содержат органические хлорированные вещества, а также отказаться от отработанного топлива при запуске и остановке печи.

Мониторинг и стабилизация критических параметров процесса, таких как обеспечение однородного сырья и топлива, регулярное дозирование и избыток кислорода позволяют сократить выбросы ПХДД / Ф при производстве цемента.

Избыточные концентрации ПХДД / Ф можно уменьшить адсорбцией активированным углем.

Выбросы металлов

Для минимизации выбросов следует избегать введения в печи высоколетучего металла.Использование материалов с высоким содержанием летучих металлов, таких как Hg и Tl, должно контролироваться с особой тщательностью, поскольку они могут привести к увеличению токсичных выбросов и их накоплению в клинкере и пыли.

Контроль качества веществ, поступающих в печь, способствует сокращению выбросов.

Поскольку выбрасываемые металлы (за исключением части ртути) в значительной степени связаны с пылью, стратегии ограничения их выбросов перекрываются с применяемыми для выбросов пыли. Эффективное удаление пыли также снижает выбросы металлов.

Одним из способов минимизации выбросов ртути на цементных заводах является снижение температуры дымовых газов. Нелетучие элементы остаются в процессе и выходят из печи в составе цементного клинкера.

Для улавливания некоторых металлов используется адсорбция активированным углем.

Полулетучие металлы конденсируются в виде паров и улавливаются, но с гораздо меньшей эффективностью, чем нелетучие металлы, которые удерживаются в клинкере.

Внедрение современных технологий в ходе экологической модернизации способствует значительному уменьшению выбросов пыли, металлов, оксидов азота, оксида серы и органических соединений в процессе производства.

Международная компания ESFC и её партнеры, обладают обширным опытом и знаниями, чтобы предложить наиболее эффективные и безопасные решения для вашего бизнеса.

Вы желаете узнать больше о финансировании или модернизации цементных заводов?

Обращайтесь в любое время.