После получения необходимых документов: формы заявки и презентации проекта - наши специалисты постараются в кратчайшие сроки рассмотреть Ваше обращение, а эксперты предложат оптимальные варианты финансирования.

Генерация энергии для собственных нужд, внедрение эффективных производственных линий и инновационных технологий очистки сточных вод чрезвычайно важны для устойчивого развития фармацевтической и химической промышленности.

Наша компания с партнерами предоставляет услуги по финансированию и модернизации химических заводов по EPC контрактам по всему миру.

Специалисты готовы разработать индивидуальные решения для повышения энергоэффективности, улучшения качества и снижения себестоимости продукции вашего предприятия.

Чтобы узнать больше о наших предложениях, свяжитесь с нами в любое время.

Модернизация химического завода

Сегодня на долю химической промышленности приходится около 20% всей энергии, используемой промышленными предприятиями Европейского Союза.Эта энергия используется для превращения сырья в полезные химические продукты посредством реакций и процессов очистки. Значительная ее доля вырабатывается из углеводородов, преимущественно из природного газа и нефти.

Энергоэффективность химических заводов России и республик бывшего СССР в целом продолжает оставаться на низком уровне, что негативно отражается на конкурентоспособности отечественного бизнеса.

Основное различие между химической и нефтяной промышленностью состоит в том, что в нефтяной промышленности большая часть энергетического ресурса первичных материалов сохраняется в конечных продуктах (бензин, керосин, дизельное топливо).

Поскольку обе отрасли зависят от одних и тех же природных ресурсов, экономия энергии в химической промышленности выгодна для производства топлива. Химические предприятия стремятся минимизировать количество потребляемого топлива и электроэнергии для производства единицы продукции.

Основные подходы к повышению энергоэффективности в химической промышленности включают очистку продуктов и интенсификацию технологических процессов, внедрение технологий переработки, инвестиции в возобновляемое сырье и многое другое.

Инженеры применяют новейшие методы моделирования, контроля и интенсификации технологических процессов для повышения энергоэффективности химических заводов.

Моделирование, оптимизация и контроль химического производства

Одним из ключевых недавних улучшений в химической промышленности является усовершенствование моделирования, оптимизации и контроля производства.Как правило, управление производственным процессом на химическом заводе включает мониторинг и настройку параметров, таких как температура и давление. Для повышения эффективности технологических процессов инженеры могут разработать новые высокоэффективные модели прогнозирования тех или иных параметров.

Этот подход учитывает все рабочие условия, вычисляет наиболее экономически выгодные условия и устанавливает их в качестве целевых параметров. Измеряемых параметров много — температура, давление, скорость потока и состав промежуточных продуктов.

Новые модели прогнозирования контролируют сотни параметров и условий технологического процесса для совершенствования химического производства.

Кроме того, могут быть приняты во внимание изменяющиеся экономические параметры, такие как текущие цены и спрос / предложение сырья, коммунальные услуги и так далее.

Поскольку химический завод является чрезвычайно сложной системой с нелинейными и многомерными взаимосвязями, оператор не в состоянии выбрать лучшие условия работы.

Например, перезапуск установки с несколькими потоками рециркуляции может занять несколько дней для достижения полной производственной мощности. Моделирование процессов сокращает это время как минимум в два раза.

Еще одним направлением модернизации химических заводов является уменьшение скорости сгорания газов и жидкостей. Быстрое горение с чрезмерным расходов топлива возникает, когда установка эксплуатируется вне указанных проектных условий, таких как избыточное давление, а также при возникновении неполадок.

Установка предохранительных клапанов и другого защитного оборудования уменьшает расходы дорогостоящего топлива, повышая эффективность химического производства.

Другой причиной потерь является производство побочных химических продуктов, которые не могут быть извлечены, сохранены или очищены. Обычно это происходит в случаях сбоя технологического процесса или перезапуска реакторов.

Повышение стабильности технологических процессов и внедрение новых методов очистки, хранения и использования побочных продуктов экономят бизнесу значительные средства.

Одним из успешных подходов является замена газовых турбин. Несмотря на высокую эффективность, газовые турбины более сложны по сравнению с паровыми турбинами, а также чаще вызывают сбои рабочего процесса.

Другим вариантом экономии является внедрение технологий рециркуляции газов.

Повышение эффективности химического производства

Интенсификация химического производства предполагает набор радикальных инновационных принципов при проектировании процессов и оборудования, которые могут принести значительные выгоды в плане эффективности, капитальных и эксплуатационных затрат, качества, сокращения отходов и многого другого.Оказывается, что наиболее часто используемые химические и физические технологические процессы имеют значительные ограничения по массе или теплопередаче. Так, ограничения в ректификационной колонне связаны с относительно низкой силой тяжести.

Десятикратное увеличение движущей силы роторного оборудования может существенно снизить экономические затраты и потребление энергии. Однако реализация подобных мер требует значительных усилий со стороны инжиниринговых компаний.

Несмотря на продемонстрированные улучшения, достигнутые для конкретных процессов, полная реализация новых технологий зачастую требует замены устаревшего оборудования и глубокого пересмотра энергоемких этапов химического производства.

Существует ряд препятствий для их реализации, включая стоимость модернизации существующих установок, нехватка знаний, практического опыта и технологий.

Несомненно, при проектировании химического завода с нуля инвестору открывается большая свобода действий, чем на этапе модернизации устаревших производственных мощностей.

Меры повышения эффективности химического производства включают:

• модернизация и замена оборудования, включая реакторы и печи, устройства интенсивного перемешивания и тепломассопереноса;

• модернизация технологических процессов, включая реакции и разделение, теплопередачу и фазовые переходы вещества;

• внедрение инновационных методов управления химическим производством;

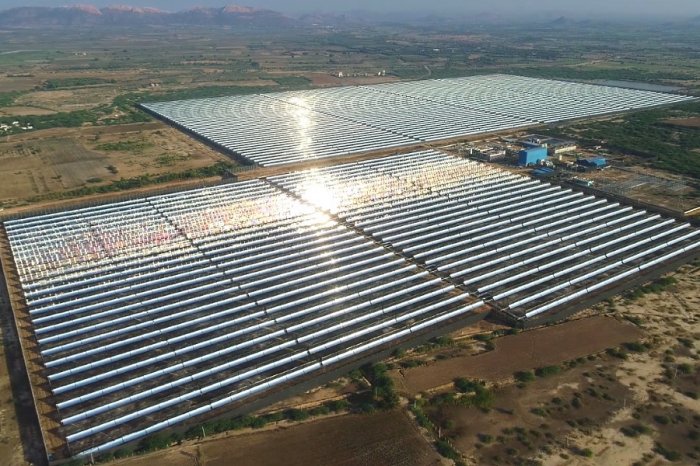

• использование альтернативных источников энергии.

В ходе модернизации разрабатываются современные теплообменники, мешалки, вращающиеся дисковые реакторы, а также индивидуальные решения, сочетающие реактивную дистилляцию, теплообмен и многое другое.

Внедрение технологий рекуперации энергии

Подсчитано, что до 50% энергии, используемой в промышленных процессах, теряется в виде отработанных газов, охлаждающей воды и потерь тепла от оборудования и продуктов.Оптимизация использования энергии с учетом выбросов углекислого газа обычно охватывает сразу несколько областей. Их реализация будет зависеть, главным образом, от экономической целесообразности и потенциальных технических рисков.

Такие факторы, как временной интервал между использованием тепла и его выработкой, а также надежный доступ к источнику тепла, должны всегда учитываться при модернизации химического завода. Для реализации этого подхода мы используем экономически эффективные технологии накопления энергии и управления энергопотреблением.

Повышение энергоэффективости производства может включать:

• применение пинч-анализа на всех стадиях химического производства;

• установка высокоэффективных тепловых насосов, систем нагревания и охлаждения;

• применение органического цикла Ренкина для использования тепловой энергии;

• повышение эффективности теплообмена между различными компаниями в одной промышленной зоне или с сетями централизованного теплоснабжения.

Пинч-анализ находит оптимальный баланс между спросом и предложением тепла, учитывая использование систем накопления энергии. На химических заводах, для которых этот метод до сих пор не применялся, после его внедрения можно достичь 20-30% экономии технологического топлива при общей экономии до 10-15%.

Модернизация химического производства предусматривает повышение качества отработанной тепловой энергии, а также широкое использование низкотемпературных и высокотемпературных тепловых насосов и оборудования, в котором отработанное тепло производства может заменить дорогостоящий пар и электричество.

Особое внимание уделяется повышению теплопередачи, в том числе при высоких температурах, в запыленной химически агрессивной среде и так далее.

Каскадное использование тепла также является перспективной альтернативой.

В химической промышленности тепло от высокотемпературных объектов, таких как печи, регенерируется в виде пара избыточного давления, который, в свою очередь, используется для работы энергозатратных компрессоров и другого оборудования.

Остаточный пар используется при более низких давлениях для других целей.

Тепловые насосы могут повышать температуру отработанного пара. Но потенциал тепловых насосов ограничен, поскольку для некоторых технологических процессов потребуется пар со слишком высокой температурой.

Для решения этой проблемы сегодня предлагаются инновационные системы, такие как термохимические тепловые насосы или термоакустические тепловые насосы.

Стоимость внедрения органического цикла Ренкина все еще высока по сравнению с другими методами производства энергии, но эта технология также стремительно совершенствуется.

Отработанное тепло химических заводов можно выгодно продавать другим пользователям, включая городские системы центрального отопления. Это открыло новые возможности для повышения экономических результатов деятельности предприятия.

Эффективное использование электрической энергии

Электродвигатели являются основным потребителем электроэнергии на производстве.Они используют почти 70% общего количества электроэнергии в химической промышленности, если не учитывать электрическую энергию для проведения химических реакций.

Электродвигатели используются для работы насосов, вентиляторов, компрессоров и другого оборудования. Их эффективность зависит не только от эффективности самого двигателя, но и от таких факторов, как правильное управление, электрические потери при передаче, техническое обслуживание и другие аспекты.

Основными подходами к энергосбережению в электрических системах являются:

• выбор электродвигателей соответствующего типа;

• использование современных приводов, которые могут регулировать скорость двигателя в соответствии с требованиями механической нагрузки системы;

• полная оптимизация системы, в том числе исключение ненужных обратных потоков, трубопроводов и производственного оборудования.

Практический опыт показывает, что внедрение эффективных электродвигателей в процессе модернизации химических заводов может сэкономить до 30% электрической энергии.

Производство энергии для собственных нужд

Многие химические заводы в настоящее время производят тепловую и электрическую энергию для собственных нужд.Тем не менее, эти процессы нуждаются в постоянной модернизации в соответствии с современными требованиями.

Меры по повышению эффективности котлов сокращают расход топлива на 3-10%.

Как правило, меры включают улучшение контроля техпроцесса, сокращение отработанного газа, использование тепла от дымовых газов и регулярное техническое обслуживание установок.

Возврат конденсата, предотвращение утечек тепла в распределительных системах и другие мероприятия обеспечивают экономию до 5% энергии, а улучшение изоляции трубопроводов дает дополнительную экономию порядка 2-3%.

Однако следует отметить, что потенциал этих мер в области повышения энергоэффективности варьируется в зависимости от объекта.

Наша компания предлагает проектное финансирование и инновационные инженерно-технические решения по производству энергии для химического завода.

Новые концепции управления энергией и ресурсами

Оптимизация взаимодействия между предприятиями внутри промышленных зон способствует значительному повышению энергоэффективности химического производства и сокращению выбросов углекислого газа.Новые системы управления энергией и ресурсами в промышленной зоне требуют привязки к децентрализованным источникам энергии.

Эти системы должны применять стандартизированные подходы для оптимизации спроса и доставки энергии и ресурсов на основе инновационных аналитических инструментов.

За пределами промышленной зоны взаимодействие между компаниями, соседними муниципалитетами и администрациями может принести химическому заводу много экономических преимуществ.

Очистка сточных вод химической промышленности

В количественном выражении большая часть сточных вод в химической промышленности неотделима от технологических процессов.Стоки образуются как в процессе химических реакций (например, при конденсации), так и при последующей физико-химической обработке синтезируемых соединений.

Конечные и / или промежуточные продукты на каждой стадии синтеза выделяют и очищают с помощью таких процессов, как фильтрация и центрифугирование из водных растворов или путем обработки реакционных смесей экстракцией или дистилляцией.

Сбросы сточных вод после химического синтеза (технологическая вода) могут включать в себя «маточные» растворы, продукты очистки воды, конденсационную воду, охлаждающую воду, воду для очистки сточных газов, сточные воды от промывки оборудования.

Такие сточные воды содержат все возможные загрязнители, образующиеся в результате химических реакций, такие как непрореагировавшее сырье, остатки от производственных процессов, добавки, нежелательные промежуточные и побочные продукты.

Если синтез производится с использованием органических растворителей, они составляют значительную часть органической фракции, поступающей на очистные сооружения. Кроме того, побочные продукты образуют сложную биоразлагаемую фракцию сточных вод.

Около 80-90% технологических сточных вод состоит из потоков с низким уровнем загрязнения, тогда как оставшиеся 10-20% («маточные» растворы, конденсаты) отличаются высокой концентрацией загрязняющих субстанций, потенциально опасных для экологии.

Крупномасштабные экологические инициативы были начаты в последние десятилетия не только в странах Европы, но и в России и республиках бывшего СССР. В результате были разработаны и приняты нормативные документы с жесткими требованиями к промышленным выбросам, что обусловливает необходимость инвестировать в чистые технологии и более эффективные очистные сооружения.

Химические заводы

Первым этапом очистки сточных вод от химической промышленности является отделение взвешенных веществ и несмешивающихся с водой жидкостей от общего потока сточных вод.Используются различные технологии разделения и осветления, включая гравитационное разделение, флотацию и фильтрацию. Эти технологии обычно применяются в сочетании с другими методами на различных стадиях водоочистки.

Технологии очистки биоразлагаемых загрязняющих веществ в сточных водах основаны на физических или химических процессах, таких как осаждение / фильтрация, кристаллизация, мембранная фильтрация, адсорбция, ионный обмен, экстракция, дистилляция / ректификация, испарение.

Во время биологической очистки сточных вод трудно удалить некоторые соединения:

• диметиловый эфир диэтиленгликоля;

• хелатообразующие агенты, такие как EDTA и DTPA;

• циклические простые эфиры, в частности диоксаны;

• олигомеры из производства полиакрилонитрила и метилцеллюлозы;

• перфтороктансульфоновая кислота и другие перфторсодержащие соединения;

• промежуточные оптические отбеливатели, такие как динитросалициловая кислота;

• йодсодержащие контрастные вещества, в том числе диатризоловая кислота, йопамидол, а также некоторые органические пигменты;

• метил трет-бутиловый эфир (МТБЭ) и другие вещества.

Сточные воды, загрязненные биоразлагаемыми веществами, обычно подвергаются процессам биологической очистки.

Эти технологии основаны на биологических процессах, таких как:

• анаэробное сбраживание (процесс анаэробного контакта, процесс с активным илом);

• аэробная очистка с мембранным биореактором, капельным биофильтром, биофильтром с подвижным или стационарным наполнением);

• нитрификация / денитрификация и другие процессы.

После надлежащей очистки поток сточных вод химического завода может сбрасываться в принимающий водоем или же направляется для последующей биологической очистки на промышленных или городских водоочистных сооружениях.

Фармацевтические заводы

Состав сточных вод фармацевтических заводов широко варьирует в зависимости от таких факторов, как производительность, применяемые конкретные процессы и многое другое.Эти факторы определяют индивидуальный подход к технологии очистки стоков.

Основные группы загрязнителей в сточных водах фармацевтических предприятий:

• органические вещества, в основном биоразлагаемые (спирты, ацетон);

• медленно разлагаемые органические соединения и растворимые вещества (ароматические соединения, хлорированные углеводороды);

• сложные высокотоксичные соединения (цитостатики, антибиотики);

• поверхностно-активные вещества и другие.

Выбор технологии очистки сточных вод фармацевтической промышленности зависит от конкретного случая, учитывая значительное разнообразие производственных процессов и различных химических веществ, используемых в них.

Современные технологии включают биологическую обработку осадка в биореакторах с подвижным слоем и вакуумных испарителях, а также процессы анаэробного разложения, высокоэффективные процессы окисления и так далее.

Когда сточные воды пригодны для биологической очистки, а содержание органических веществ высокое, мобильные биореакторы являются наиболее приемлемым вариантом.

Благодаря этой технологии микроорганизмы образуют тонкую биопленку на поверхности пластиковых шариков, которые постоянно движутся в реакторе. Гранулы имеют большую удельную площадь поверхности, что позволяет выращивать большее количество микроорганизмов на единицу объема, чем в обычных реакторах.

Из-за большой удельной поверхности гранул мобильные биореакторы значительно меньше, чем установки, в которых используется активный ил. Еще одним преимуществом является то, что процесс в них может быть разделен на несколько этапов с определенным типом микроорганизмов на каждой стадии обработки.

Гибкость технологии позволяет эффективно разлагать наиболее стойкие загрязнители.

Тем не менее, биологические процессы недостаточно эффективны при обработке сильно загрязненных сточных вод фармацевтических и химических предприятий. Из-за наличия стойких, токсичных компонентов и низкой биоразлагаемости используются высокоэффективные технологии вакуумной дистилляции.

Когда сточные воды имеют высокую концентрацию стойких соединений, токсичных или биоразлагаемых веществ, процессы очистки требуются для обеспечения более интенсивного разложения загрязняющих веществ.

Термин «усовершенствованный процесс окисления» относится к широкому кругу технологий, основанных на образовании гидроксильных радикалов или снабжении энергией, необходимой для разрушения молекул загрязняющих веществ. Такие технологии актуальны при удалении галогенизированных углеводородов, ПАВ и пигментов.

Современные фармацевтические заводы активно используют электрохимическое окисление, каталитическое озонирование, анодное окисление, сочетание ультрафиолетового излучения и воздействия перекиси водорода, реакцию Фентона и фотокатализ.

Из-за неселективного характера эти методы могут использоваться для очистки стоков с высоким уровнем загрязнения любыми веществами, но их реализация дорогостоящая.

Компания ESFC с партнерами всегда индивидуально подходят к выбору инвестиционных и технических решений при модернизации фармацевтических заводов.

Мы учитываем особенности конкретного объекта и требования заказчика, а также применимые национальные и международные стандарты.

Заводы по производству косметики и парфюмерии

Сточные воды косметической промышленности содержат различные соединения, как органические, так и неорганические.Проблемы очистки сточных вод в косметической промышленности, к сожалению, недостаточно изучены.

Причиной этого может быть ошибочное предположение о том, что компоненты сточных вод косметической промышленности малотоксичны и легко разлагаются микроорганизмами.

Вещества, которые встречаются в стоках заводов по производству косметики и парфюмерии, на самом деле напоминают отходы фармацевтического производства. Сюда входят активные ингредиенты, вспомогательные вещества и промежуточные продукты их синтеза.

Эти вещества могут в значительной степени быть токсичными для человека и окружающей среды. Нередко они накапливаются в компонентах экосистемы.

Органические вещества включают углеводороды, белки, простые эфиры, сложные эфиры, альдегиды, кетоны, спирты, карбоновые кислоты, а также их сложные производные и продукты различных биохимических реакций.

К неорганическим веществам относятся кислоты, щелочи, соли, оксиды и соединения тяжелых металлов.

Эти вещества играют разные роли в косметике.

Они могут служить основой (носителем) косметического препарата или же выступать в роли действующего вещества. Активными ингредиентами являются увлажнители, ароматизаторы, поверхностно-активные вещества, антисептики, красители, витамины, УФ-фильтры и многое другое.

Сточные воды косметической промышленности характеризуются очень высокими значениями ХПК (химического потребления кислорода), БПК5, а также повышенным содержанием углерода, простых эфиров, органического азота и фосфора.

Самый дешевый и широко используемый метод очистки сточных вод в косметической промышленности — биологический. Однако его результаты далеко не всегда являются удовлетворительными, особенно когда концентрация жиров и масел высока.

Причиной низкой эффективности биологической очистки является высокая изменчивость состава загрязняющих веществ, в результате чего отличаются химические свойства стоков.

Поскольку многие вещества, содержащиеся в сточных водах, мало подвержены биологическому разложению, рекомендуется предварительно обрабатывать их.

Технология очистки стоков может включать физико-химические методы, такие как коагуляция, флотация и электрокоагуляция, окисление и мембранные процессы. В некоторых случаях хорошие результаты достигаются при помощи современных технологий окисления.

Инжиниринг и модернизация химических предприятий

Потребность в модернизации химических заводов, а также многих предприятий косметической и фармацевтической промышленности, сегодня очевидна.Большинство крупных предприятий химической промышленности в России и постсоветских республиках создавались в послевоенный период, а износ производственных фондов нередко достигает критических значений. Это не может не отражаться на энергоэффективности, производительности, качестве и себестоимости продукции.

Мы с партнерами готовы использовать свой обширный инвестиционный опыт и уникальные зарубежные технологии, чтобы сделать ваш бизнес более прибыльным и конкурентоспособным.

Многочисленные клиенты в Европе, Северной Африке, Южной Америке и на Ближнем Востоке по достоинству оценили качество наших финансовых и технических услуг.

Вы можете доверить нашим специалистам финансирование модернизации химического производства даже в самых сложных условиях.